Lean Construction per millorar l’eficiència dels equips d’obra

Escrit per Juan Felipe Pons Achell - 30 d’agost de 2021

Sovint descobrim equips d’obra atabalats, amb una rutina que recorda el “dia de la marmota” de la famosa pel·lícula en què l’actor principal, Bill Murray, es desperta cada matí repetint les accions un dia sí i l’altre també, sense poder escapar d’aquest malson.

Aquesta sensació és la que viuen quotidianament molts professionals de la gestió de projectes de construcció i, com a la pel·lícula, si no canvien la manera de gestionar el dia a dia, els problemes es repeteixen i costa de sortir d’aquest cercle viciós.

En el decurs de les fases del projecte (disseny, licitació, contractació, execució i postvenda), alguns dels principals errors que detectem en el sistema de producció de la majoria de les empreses del sector són:

- El tipus de contractació que més sovinteja en construcció continua sent: disseny – licitació – construcció. Els acords es gestionen individualment. Es creen situacions de confrontació i de desconfiança mútua, la qual cosa arrossega el risc cap avall en la cadena de valor. I, constantment, ens trobem amb una guerra d’interessos entre les parts involucrades que atempta contra la feina en equip, la cooperació i la integració.

- La informació del projecte no es comparteix de manera eficaç, i hi ha una manca de transparència entre els actors. En la majoria dels casos es veuen projectes incomplets i poc analitzats, en què el Know How i les idees del constructor i del conjunt dels industrials i dels consultors especialistes no es poden aprofitar. Així, es malbarata el talent i es perd l’oportunitat d’obtenir beneficis elevats amb un cost d’aplicació baix, cosa que seria possible si tots comencessin a col·laborar en una etapa primerenca.

- Els equips de projecte estan fragmentats, tant en la fase de disseny com en la fase de construcció, marcadament jerarquitzats, amb canals de comunicació i de gestió de la informació ineficaços entre els actors, i no tenen les habilitats directives i de fer feina en equip que el sistema Lean exigeix.

- En comparació amb altres indústries, hi ha una manca de compromís per invertir en programes de formació i consultoria, així com per adquirir noves tecnologies. A les empreses, els costa de retenir el talent i afavorir el Know How, de manera que els processos d’aprenentatge són molt lents.

- En general no s’apliquen sistemes per mesurar el rendiment, no únicament del temps, els costos, la productivitat i la qualitat, sinó tampoc dels paràmetres que se centren en la satisfacció del client. I si no els calculem, no tindrem una base de dades per fer comparacions i difícilment avançarem per fer-hi millores de manera contínua.

- El sector de la construcció ha estat tradicionalment resistent als canvis que demana la gestió de projectes basada en els principis Lean. Hi ha una barrera cultural i d’actitud del personal, tant del sector públic com del privat.

- Els equips d’obra van atabalats i es dediquen poc a la planificació, centrats com estan a apagar incendis, en comptes d’analitzar l’arrel del problema, i això mena a repetir els errors.

- Identifiquem enormes marges de temps ocults en els diagrames de Gantt sobre l’obra, que s’acaben desaprofitant, fins i tot quan no es fan servir. La planificació es basa en partides en lloc de fluxos de valor o de processos, sense fer un autèntic control de la producció i una planificació com cal.

- Les restriccions no es gestionen de manera eficaç i no es resolen a temps, cosa que causa interrupcions en el flux de feina i afecta de manera negativa la sincronització entre subcontractistes i els ritmes de treball.

Dit això, una de les eines del sistema Lean Construction que més èxit ha tingut a l’hora de minimitzar l’impacte i les conseqüències dels problemes descrits és Last PlannerÒ System. En aquest article ens centrem en com es desplega de manera pràctica un sistema de planificació i control de la producció en les obres de construcció.

Aquesta metodologia es pot aplicar en qualsevol fase del projecte:

- La situació idònia es dona quan la podem aplicar a partir de la fase de disseny, amb el projecte d’execució encara per definir. En treballar de forma col·laborativa des de les etapes més primerenques, amb un equip integrat que formen el promotor, el projectista, el constructor, els consultors i els industrials especialistes, els problemes s’identifiquen abans i les solucions són menys costoses.

- Una segona situació es dona quan apliquem la metodologia al començament de l’obra. Tot i no que no és un cas tan adient com l’anterior, igualment disposem de prou marge de maniobra per obtenir excel·lents resultats.

- En tercer lloc, tenim el cas en què s’aplica la metodologia un cop començada l’obra, o fins i tot quan alguna de les fases ja s’ha acabat. Aquesta situació dista de ser l’ideal, però igualment els beneficis obtinguts en compensen l’esforç, per tal com aconseguim de minimitzar les pèrdues acumulades.

La importància de tenir un sistema de treball i seguir una bona metodologia.

Last Planner System com a sistema. Font: Pons, J. F. i Rubio, I. Lean Construction y la Planificación Colaborativa.

Per tenir èxit en el desplegament de sistema Last PlannerÒ (LPS) cal seguir una metodologia, definir uns estàndards i unes eines d’aplicació, crear una cultura de millora continuada i fomentar una mentalitat de canvi. A continuació descriurem les tres fases de la metodologia THINK IN LEAN, creada per Juan Felipe Pons, la qual, a partir de les tesis dels autors originals, es va adaptar al sector de la construcció a Espanya i comprèn les millors pràctiques acumulades amb desenes d’equips d’obra i experts en construcció dels darrers deu anys.

Aplicació de l’LPS en tres fases. Metodologia Think In Lean, a cura de Juan Felipe Pons.

FASE 1: Preparació

En aquesta fase formem l’equip de projecte i en preparem l’aplicació.

Els objectius són:

- Transferir coneixement a l’equip d’obra i de projecte sobre la metodologia que s’ha de desplegar. Això garanteix la comprensió del sistema i l’adopció d’un llenguatge comú sobre els termes i conceptes que s’empraran.

- Assignar funcions i responsabilitats amb relació al desplegament de l’LPS, incloent-hi la creació de l’equip que se n’ha d’encarregar.

- Traçar un pla de comunicació adreçat als principals subcontractistes, professionals i empreses que participaran en les diferents fases de l’obra. Cal crear els canals de comunicació apropiats, incloent-hi l’ús d’un entorn comú de dades per fer el seguiment del sistema en línia i enregistrar totes les comunicacions entre els membres de l’equip.

- Dur a terme un alineament estratègic pel que fa a l’aplicació, amb l’objectiu d’assolir un cert grau d’unitat i un sentit de pertinença al projecte.

- Ensenyar a fer servir i gestionar els panells visuals, les plantilles i les aplicacions per fer el seguiment setmanal de l’LPS, incloent-hi les eines per destriar l’arrel del problema de les causes de no-compliment del pla.

- Triar els indicadors clau de rendiment, definint un tauler de comandament integral que inclogui el nombre de restriccions obertes, el temps mitjà de notificació de cada restricció, la participació en reunions (subcontractistes), el Percentatge del Pla Completat (PPC), un diagrama de Pareto de causes del no-compliment, el percentatge de fiabilitat de les restriccions, etc.

- Aprendre a veure la construcció com un flux de valor en què unes activitats afegeixen valor i d’altres no. Aplicar el concepte de trens de treball dels diferents fluxos de valor a cada fase d’obra.

- Introduir les rutines de les diferents reunions d’LPS.

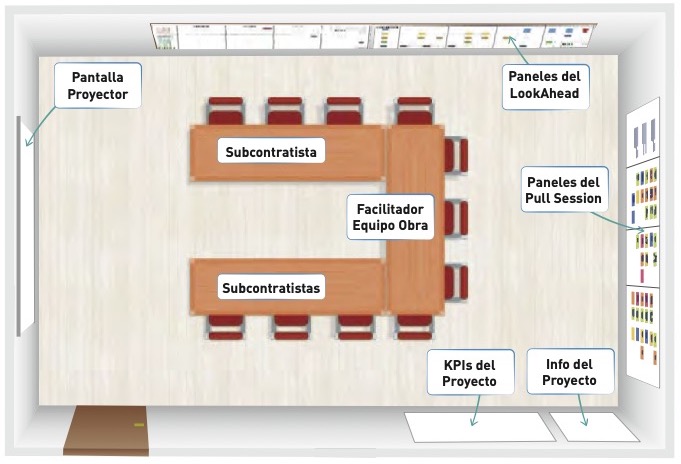

- Preparar la logística de la Sala Obeya o Big Room segons el prototip de sala creat per THINK IN LEAN. L’Obeya s’associa al concepte de co-ubicació: a Toyota es tradueix en la pràctica de situar equips multidisciplinaris en un mateix espai físic per millorar la comunicació i la creativitat durant el procés de disseny, i en aquest cas la fem servir per planificar.

Prototip de Big Room. Font: Pons, J. F. i Rubio, I. Lean Construction y la Planificación Colaborativa

FASE 2: Aplicació del sistema

1. Planificació Mestra i Planificació Pull de Fases

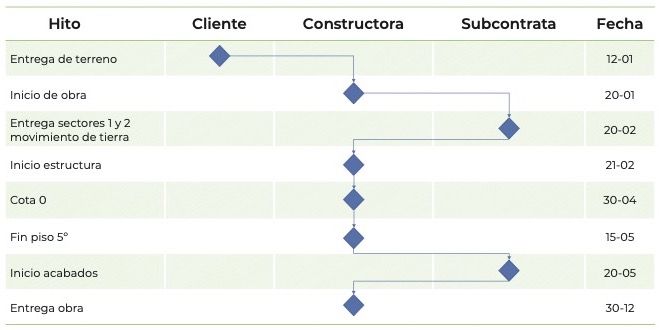

Tradicionalment es té una visió incompleta del que cal fer quan es parla d’un programa mestre. En general, s’associa a un diagrama de Gantt que conté la totalitat de les activitats. En canvi, un pla mestre complet, que prevegi els principis de Lean Construction, ha de procurar a tot l’equip d’obra (incloent-hi els subcontractistes) una visió comuna sobre els objectius i els lliurables del projecte. Els objectius que ha de complir són:

- Que tot l’equip tingui la mateixa comprensió de l’obra que s’ha d’executar.

- Identificar les fases/fites més destacades del projecte, tant internament com contractualment.

Pla de fites per al pla mestre. Font: Pons, J. F. i Rubio, I. Lean Construction y la Planificación Colaborativa.

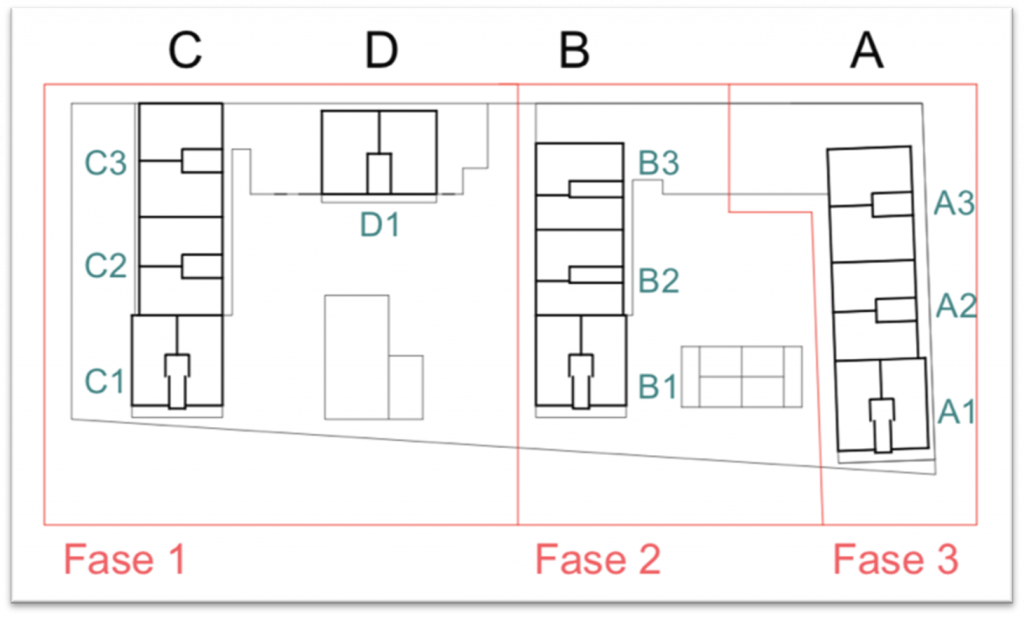

- Definir els treballs i els requisits de validació per complir cada fase de l’obra: lliurables, sectors i àrees.

Sectorització d’esquema de fases per a la Pull Session. Metodologia Think In Lean, a cura de Juan Felipe Pons.

- Definir els trens de treball o fluxos de valor: estructura, envolupants, acabats bruts, acabats fins, urbanització, etc.

- Identificar les principals restriccions, contingències i els riscos més importants.

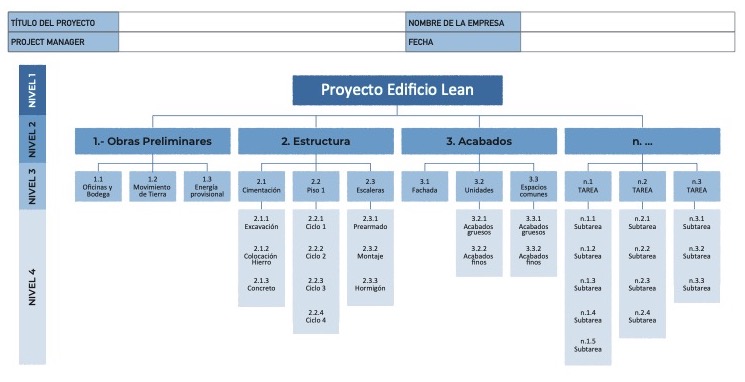

- Preparar l’EDT (Estructura de Repartiment de les Tasques), que s’ha de traduir en les fites i feines que assignarem a cadascuna de les fases de l’obra.

EDT o WBS. Font: Pons, J. F. i Rubio, I. LeanConstruction y la Planificación Colaborativa.

- Definir l’estratègia per planificar l’obra, la seqüència, la velocitat, el nombre d’equips, l’oscil·lació dels trens.

- Identificar els marges i oportunitats de millora del pla.

2. Pull Session amb subcontractistes

Es durà a terme una Pull Session per a cadascuna de les fases o fites principals definides en el pla mestre, amb aquests objectius:

- Obtenir un pla de treball compromès i consensuat, que conciliï els objectius i els interessos de les parts.

- Agafar consciència de com la feina d’uns afecta els altres.

- Identificar conflictes en la seqüenciació de tasques i superposicions reals.

- Identificar restriccions noves en col·laboració amb els subcontractistes. Exemples: contracte de subcontractistes, comprovacions dels arquitectes, ordres de compra de materials, condicions de l’obra, detalls del disseny, mà d’obra, etc.

- Conscienciar els subcontractistes i tot l’equip dels possibles problemes.

- Saber la durada efectiva de cada feina amb la suposició que no hi haurà restriccions.

- Identificar noves formes de millora del flux continu.

Esquema d’aplicació d’LPS. Metodologia Think In Lean, a cura de Juan Felipe Pons.

3. Planificació intermèdia (Look Ahead Plan)

En la Planificació Pull de Fases es compten entre tres i sis setmanes, depenent de la maduresa de planificació de l’equip. Això forma el Look Ahead Plan, que és realment un pla de producció en el qual s’identifica concretament cada tasca que cal dur a terme, amb l’objectiu principal de mantenir sota control un pla de treball factible a mitjà termini, per generar un flux de treball predictible durant la fase d’execució, sense interrupcions i en flux continu.

Esquema de Look Ahead Plan. Metodologia Think In Lean, a cura de Juan Felipe Pons.

FASE 3: Seguiment, anàlisi i resultats

En aquesta fase es fa un seguiment setmanal i diari de la planificació i el control de la producció d’obra, analitzant els indicadors clau de rendiment i anticipant-nos als problemes per mitjà de les accions de millora oportunes. Els objectius d’aquesta fase són:

- Mantenir alta la moral de l’equip i evitar el risc que el sistema decaigui.

- Mantenir el ritme d’intensitat durant totes les fases del projecte, refermant el sistema i consolidant la metodologia i les rutines de treball.

- Evitar retrocessos i no caure en la dinàmica d’“apagar incendis” en lloc de dedicar temps a les coses importants.

- Donar suport a l’equip d’obra i tutoritzar-lo en cadascuna de les fases i en les noves contractacions.

- Liderar les noves Pull Sessions i les revisions que vagin sorgint.

- Executar accions de millora i un pla de recuperació quan calgui, basant-nos en l’A3 Report de Toyota per resoldre problemes.

- Fer sessions de treball periòdiques de tipus estratègic i reportar-ne els resultats a l’equip directiu.

Un cop acabada aquesta fase, s’avaluen els resultats assolits, per reafirmar l’eficàcia de la metodologia aplicada i la feina dels participants. Els resultats obtinguts es presenten a la direcció i s’inclouen en el report final, amb les recomanacions per desplegar la metodologia a altres projectes i processos de l’empresa.

Resum i conclusions

A THINK IN LEAN hem detectat que cada vegada hi ha més empreses que opten per aplicar aquesta metodologia i aquest sistema de gestió. Els beneficis més palpables que anem aconseguint són: reducció dels terminis de lliurament, augment de la productivitat, producció en flux continu, entorn de feina basat en l’aprenentatge, més eficiència en la gestió del risc, possibilitat d’obtenir una mateixa imatge del projecte per a tothom, control de la variabilitat, més integració de tots els agents i, en darrer terme, consecució d’un projecte més segur, més sostenible i de més qualitat.